汽车行业

发布时间:

2025-02-28

一、项目概况

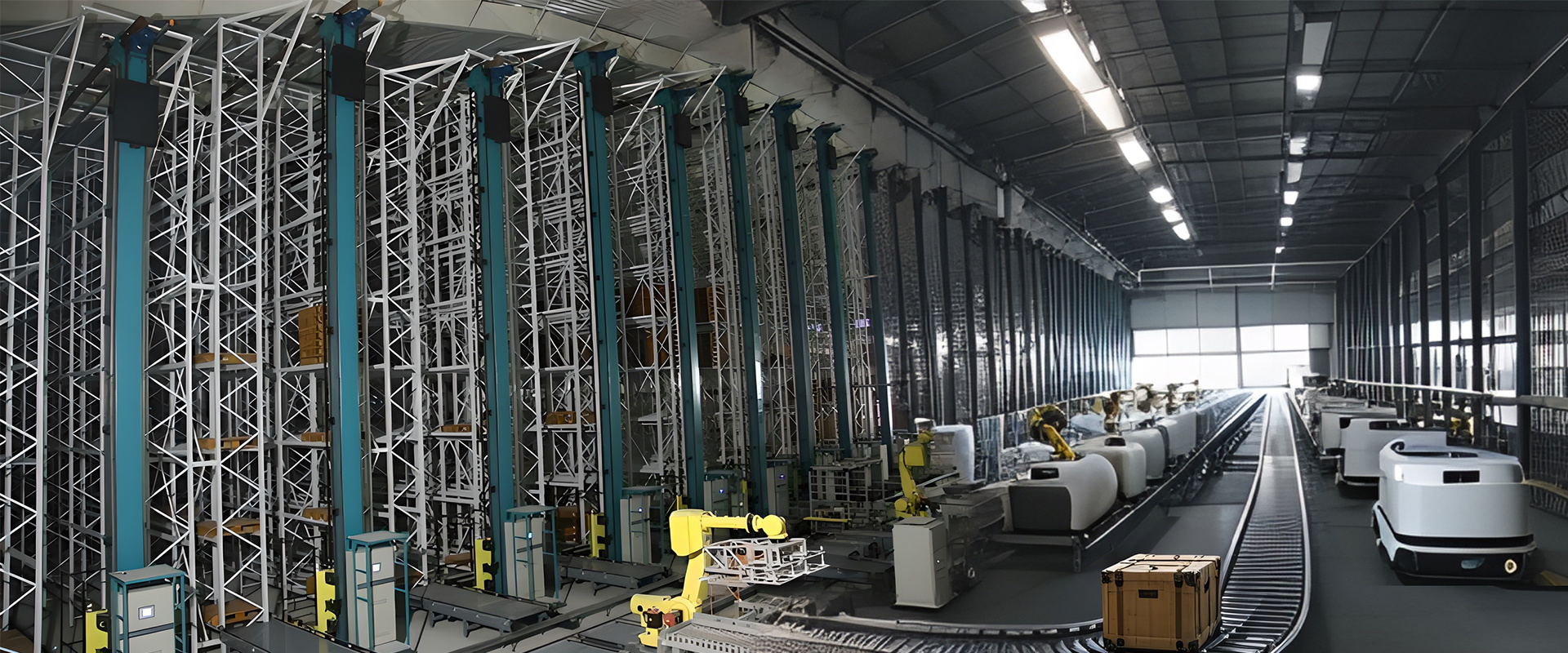

本项目为某汽车制造企业仓储智能化升级工程,旨在解决传统仓储模式中空间利用率低(仅16.7%)、人工配送效率低下(人员走动工时占比61%)及安全隐患等问题。通过引入自动化立体仓库系统,实现工装板料、端拾器等物料的自动化存储与流转。具体设施如下:

- 板料立库:货架长37.37m、高11.97m、宽7.5m,总货位数206个。

- 端拾器立库:货架长22.7m、宽7.5m、高16.95m,总货位数240个。

配备液压升降平台、AGV无人搬运设备,实现不间断作业,并设置智能防撞装置、自动灭火系统及视频监控。

二、关键技术

- 智能化设备集成:升降台车、堆垛机、AGV协同作业。

- 柔性物流系统:支持多种规格托盘混合存储(货架承重2T-6T)。

- 数字孪生管理:通过WMS+WCS系统实时监控库存,精准追踪物料位置,与MES系统无缝对接。

- 空间优化:采用高层货架和双深位存储技术,空间利用率提升至90%(传统平库的5-7倍)。

- 环境适应性:配备温湿度监控、防尘防潮设计,确保精密零部件(如汽车电子元件)存储安全。

三、经济效益

- 人力成本:减少配送人员10-15人,年节省费用约160万元;某企业通过自动化减少50人,节约235-320万元。

- 设备维护:减少传统叉车等设备采购及维护费用,通过立体库降低仓储成本100万元。

- 作业速度:入库效率提升33%-80%,装车能力达250吨/小时,物流周期缩短近2倍。

- 安全与可持续发展:无人化操作消除人机交互风险,某企业实现零重大安全事故。

上一页

下一页

微信公众号

微信公众号